わが社の10段階品質管理システムは、畑から始まります。生産農家の品質検査に加え、クーンヘイの圃場管理責任者が、畑を実際に歩き、ごみや空き缶等の異物が畑に混入していないかどうかチェックします。また担当者は、目視により、畑に昆虫や病気が見られないかをチェックします。畑でのチェックの結果は、畑毎に作られるチェックシートに記入されます。

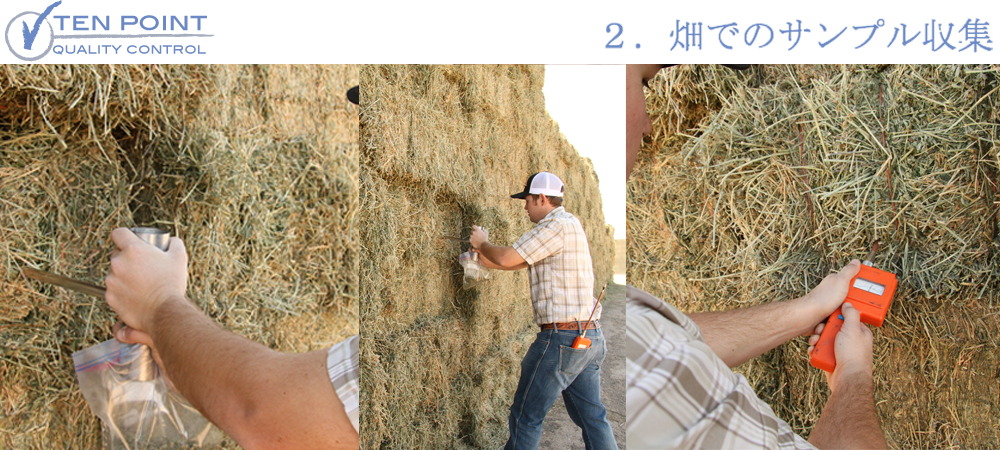

畑でのベーリング終了後、スタック品質管理責任者がその場で硝酸態窒素等の成分分析用サンプルを収集し、分析機関に送付します。またお客様のご要望により、その他ご指定の分析機関にサンプルを送付し、分析をかけることも可能です。スタック管理責任者は、サンプル収集の際、各スタックの水分チェックもあわせて行います。

わが社の経験を積んだ品質評価チームが、牧草の嗜好性、色、軸のサイズ、葉付き、手触り等により、第1段階での品質評価を行います。品質評価チームは、スタック毎に、再度、水分をチェックし、品質評価の全データを、品質評価表に書き込みます。またお客様からのご要望により、スタックからサンプルを採取し、お送りすることも可能です。

わが社の牧草運搬責任者は、畑での品質評価に基づき、グレード毎に仕分けを行い、コンテナ毎の品質が均一になるようにしております。また牧草のブロックの上部、底、全側面を目視でチェックし、異物混入がないかを確認し、また3度目の水分チェックを行います。

牧草運搬責任者は、正しいグレードの牧草が、畑から牧草を運搬する各トラックに正しく積まれるよう管理します。運搬責任者は、各トラックドライバーに牧草搬入指示書を渡し、各スタックが、正しいグレードで指定された保管場所に搬入され、保管されるよう確認します。

わが社の10段階品質評価システム責任者とそのチームは、牧草を運搬するトラックが、保管場所に到着する都度、第2段階での品質評価を行います。そこで、品質管理責任者の品質評価と畑での品質評価に矛盾がなく、正しく品質評価されているかどうかを確認します。正しく品質評価がされていることが確認されると、責任者は、搬入されてきた牧草の重量の測定を指示し、またそこで、4度目の水分チェックを行います。最終的に、責任者は、お客様の購入する牧草が、正しい保管場所に、正確に保管されるよう確認します。

わが社のディー・スタッカー(牧草を圧縮機械に送る装置)の作業員は、圧縮作業前、牧草のブロックが工場に運ばれてきた際に、異物混入がないかどうか、目視で各ブロックをチェックします。作業員は、ここで5度目の水分チェックを行い、各スタックに付けられた識別札を確認、オーダー通りの牧草が搬入されているかどうかを確認します。確認後、作業員は、水分を再度チェックし、圧縮機会に送られる各ベールの状態を、目視でチェックします。もしそこで異物混入が見つかれば、その場で除去します。作業員は、異なるグレード、スタックが作業中に混在しないよう、各スタックの最後のベールにスタックが変わることを知らせるメモを置きます。

わが社のプレス作業責任者は、圧縮されたベール、ひとつひとつを検品し、異物混入やダメージが見られた場合は、赤い旗をそのベールに刺し、異常を知らせ、作業員が、旗の付いたベールを除去します。その後、10段階品質管理システム責任者が、コンテナひとつひとつからサンプルを採取し、袋に詰め、保管庫でサンプルを一定期間、保管します。このサンプリングにより、船積みした各コンテナの品質が、お客様のご要望どおりに船積みされているかどうかを確認することが可能になります。